Rivestimento sotto vuoto: il metodo di rivestimento cristallino esistente

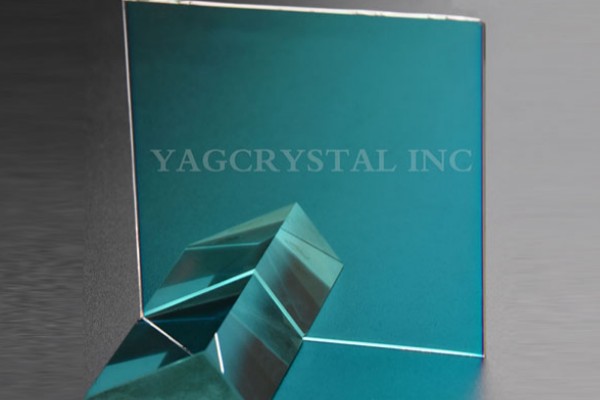

Descrizione del prodotto

Il metodo di rivestimento dei cristalli esistente comprende: la divisione di un cristallo grande in cristalli medi di uguale area, quindi l'impilamento di una pluralità di cristalli medi e l'unione di due cristalli medi adiacenti con la colla; la divisione in più gruppi di cristalli piccoli di uguale area impilati; la presa di una pila di cristalli piccoli e la lucidatura dei lati periferici dei cristalli piccoli per ottenere cristalli piccoli con una sezione trasversale circolare; la separazione; la presa di uno dei cristalli piccoli e l'applicazione di colla protettiva sulle pareti laterali circonferenziali dei cristalli piccoli; il rivestimento dei lati anteriore e/o posteriore dei cristalli piccoli; la rimozione della colla protettiva sui lati circonferenziali dei cristalli piccoli per ottenere il prodotto finale.

L'attuale metodo di lavorazione del rivestimento cristallino deve proteggere la parete laterale circonferenziale del wafer. Per i wafer di piccole dimensioni, è facile contaminare le superfici superiore e inferiore durante l'applicazione della colla, e l'operazione non è semplice. Una volta rivestiti la parte anteriore e posteriore del cristallo, la colla protettiva deve essere lavata via e le fasi operative sono complesse.

Metodi

Il metodo di rivestimento del cristallo comprende:

●Lungo il contorno di taglio preimpostato, utilizzando un laser che incide dalla superficie superiore del substrato per eseguire un taglio modificato all'interno del substrato per ottenere il primo prodotto intermedio;

●Rivestimento della superficie superiore e/o della superficie inferiore del primo prodotto intermedio per ottenere un secondo prodotto intermedio;

●Lungo il contorno di taglio preimpostato, la superficie superiore del secondo prodotto intermedio viene incisa e tagliata con un laser, e il wafer viene diviso, in modo da separare il prodotto di destinazione dal materiale rimanente.